“사외필진의 글은 LG디스플레이의 공식입장과 다를 수 있습니다.”

글: 유비산업리서치 장현준 연구원

최근 출시된 LG전자의 V30를 비롯해 다수의 스마트폰 제조 업체들이 POLED(Plastic OLED)를 적용한 스마트폰들을 출시하며 점차 스마트폰 시장에서 POLED 디스플레이가 주목받고 있습니다.

또한, 중국업체들의 공격적인 투자로 선두업체들과의 기술격차가 점차 줄어들고 스마트폰 하드웨어 성능의 상향 평준화가 이루어지고 있는 상황에서 이러한 POLED의 발전 가능성은 스마트폰의 제품 차별화를 시킬 수 있는 핵심요소가 되고 있습니다.

스마트폰에 탑재된 POLED는 홈버튼을 없애거나 상하 베젤을 최소화시키는 등 무궁무진한 방법으로 개발할 수 있는데요. 과연 POLED는 어떤 과정을 거쳐 제작되는지 함께 알아보겠습니다.

POLED(Plastic OLED)의 제작 공정

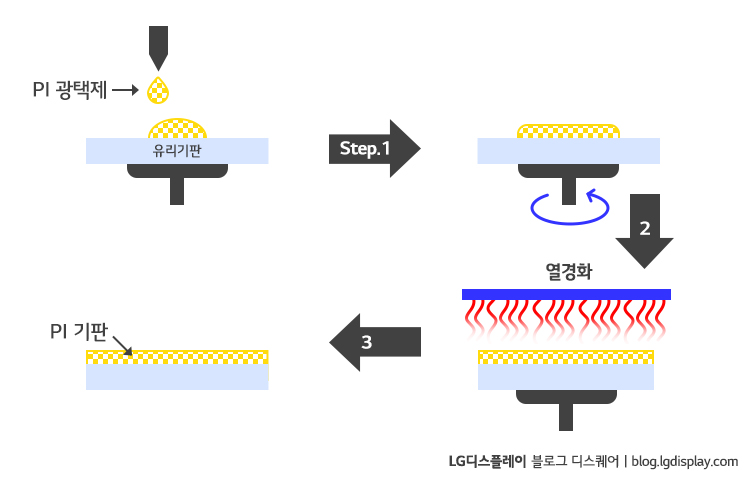

POLED는 이름에서 알 수 있듯 기존의 유리 기판 위에 TFT와 OLED를 형성하는 방식과는 다르게 플라스틱 기판 위에 TFT와 OLED를 형성합니다. PI(Poly-imide) 용액을 유리 기판(carrier glass) 위에 얇게 코팅을 한 후 오븐에서 경화를 시켜 코팅된 PI 용액을 필름화하는 것이죠.

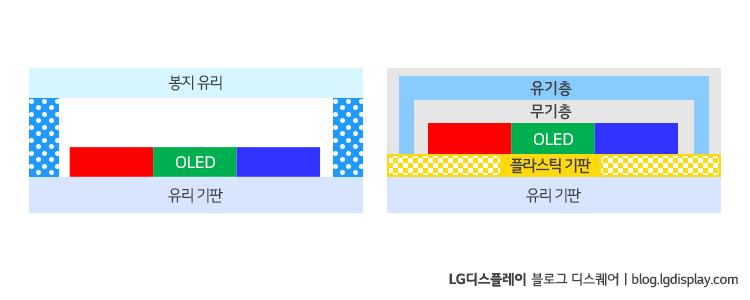

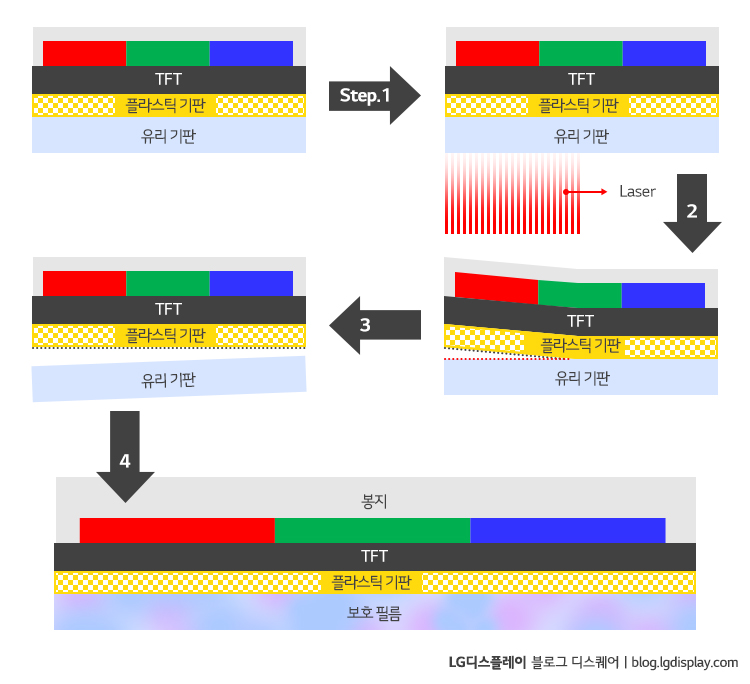

그 다음 TFT와 OLED를 순차적으로 형성하고 봉지 공정(Encapsulation)을 진행합니다. 유리 기반의 OLED에서는 일반적으로 봉지 유리(Encapsulation Glass)와 OLED가 형성된 유리를 미세 유리(Frit Glass)로 녹여서 완전히 밀봉하는 방식을 사용합니다. 하지만 POLED는 얇은 두께가 중요하기 때문에 봉지 유리를 사용할 수 없으며, 얇은 두께의 유기물등을 적층하는 방식의 봉지 공정을 적용합니다.

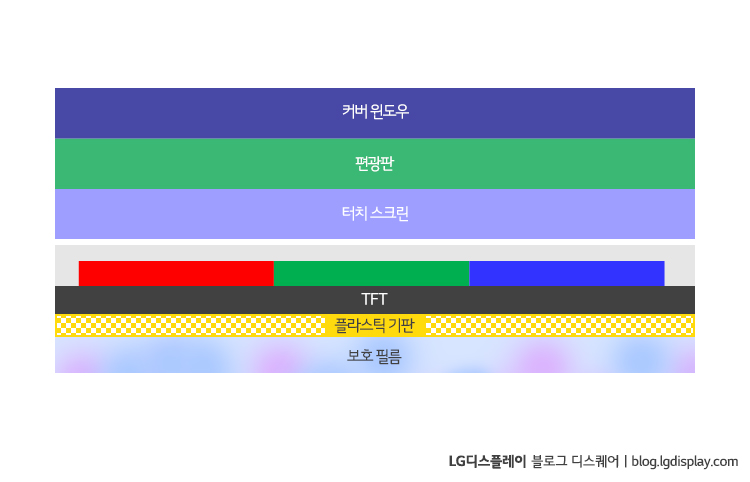

봉지 공정 이후 레이저(Laser)를 유리 기판 하부에 조사해 플라스틱 기판을 유리 기판으로부터 떼어내는 LLO(Laser Lift Off) 공정을 진행합니다. 유리 기판으로부터 분리된 PI 기판은 굉장히 얇아 핸들링이 어렵기 때문에 지지대 역할을 해줄 수 있는 필름을 하부에 합착합니다.

그 이후 터치스크린과 편광판, 커버 윈도우(Cover Window)를 순차적으로 합착하면 POLED가 완성됩니다.

POLED의 양산 기술 확보와 원가절감이 시장 경쟁력의 열쇠

이처럼 POLED는 유리 기반의 OLED보다 훨씬 복잡하고 어려운 공정을 거칩니다. 그만큼 아직도 다양한 이슈들이 존재하고 있으며, 가격 또한 유리 기반의 OLED와 비교해 비쌉니다.

화면을 모두 채우는 풀스크린이 스마트폰 시장의 대세가 되는 지금, POLED의 중요성이 점점 주목받고 있으며, POLED의 양산 기술 확보와 원가절감이 앞으로의 시장 경쟁력을 가질 수 있는 열쇠가 될 것으로 전망됩니다.

“사외필진의 글은 LG디스플레이의 공식입장과 다를 수 있습니다.”